Por Redacción PortalPortuario.cl

@PortalPortuario

Cinco ingenieros de la Región de Valparaíso, con el apoyo de Corfo, desarrollaron un instrumento denominado “Neucrates” el cual permite la limpieza de los pilotes de acero que se encuentran en los muelles.

Cinco ingenieros de la Región de Valparaíso, con el apoyo de Corfo, desarrollaron un instrumento denominado “Neucrates” el cual permite la limpieza de los pilotes de acero que se encuentran en los muelles.

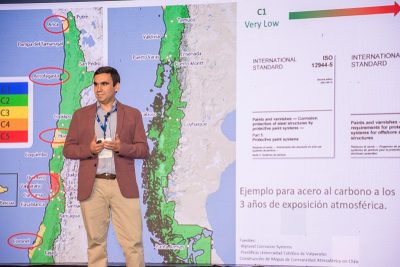

Según explicó Gustavo Boré en SIOP 2018, ‘’Neucrates es un proyecto que busca desarrollar un equipo automatizado para efectuar mantenimiento en la infraestructura costera. Es una cápsula que está diseñada para poder realizar la limpieza, inspección, aplicación de pintura y la certificación del esquema de pintura que permite proteger nuestra infraestructura costera frente a la corrosión ambiental disponible. No es una solución parche, sino que más bien es una herramienta de diagnóstico y de tratamiento que puede durar hasta 15 años dependiendo del tipo de pintura que se puede aplicar”.

Asimismo, indicó que “la costa, es un ambiente donde se presentan fenómenos de corrosión, por distintos motivos, por ende el pilote sufre daño. La edad de los puertos es de 25, 30 y hasta 50 años de antigüedad, y no se les ha realizado mantención, además que no se ha entregado información del estado de los pilotes y los pilotes pierden espesor de acero. Con ello, si es que nosotros instalamos un tipo de chaqueta, algún elemento que de cierta forma los aisle, si esta solución no queda debidamente establecida, lo que estamos haciendo es esconder la corrosión que hay detrás”.

“Entonces, lo que viene a hacer esta máquina es realizar una inspección detallada del pilote y generar la capa de pintura que es la que está diseñada para que en cualquier situación poder contener la corrosión y no permitir que siga avanzando en torno a nuestros pilotes”.

Funcionamiento de Neucrates

Respecto del funcionamiento propiamente tal, Boré indicó que, “el proceso consiste en una cápsula que está flotando en el mar, tienen tanques de lastre que permite esto, y lo que hace es abrazar el pilote, evacua el agua que está al interior, realiza una limpieza con agua a presión en toda la zona que es la intermareal más la variante splash, entre uno 6 a 7 metros de recorrido y luego realiza la inspección del pilote”.

Respecto del funcionamiento propiamente tal, Boré indicó que, “el proceso consiste en una cápsula que está flotando en el mar, tienen tanques de lastre que permite esto, y lo que hace es abrazar el pilote, evacua el agua que está al interior, realiza una limpieza con agua a presión en toda la zona que es la intermareal más la variante splash, entre uno 6 a 7 metros de recorrido y luego realiza la inspección del pilote”.

“A través de ultrasonido y cámaras, va haciendo una revisión del pilote y luego aplica la pintura. La pintura se cura dentro de la misma cápsula y una vez que esté lista, certificada, con todos los parámetros correctos para exponerse al ambiente, la cápsula se vuelve a inundar y se puede seguir al siguiente pilote”, explicó.

El tiempo que tarda este proceso, depende de la pintura. Hay diversos esquemas y varía el proceso entre 60 a 80 horas en que está la máquina instalada en el pilote y hacer la mantención. Esto puede verse acelerado elevando la temperatura y en época de verano disminuyendo el tiempo a cerca de 48 horas, pero según comentó Boré, hoy apuntan a hacer el proceso completo en 55 a 58 horas.

“Un muelle promedio tiene cerca de 200 pilotes, por lo que consideraríamos cerca de 6 meses de trabajo continuo al realizar la mantención de cada uno de ellos. La gran gracia es que el siguiente mantenimiento es en 15 años más, entonces ya no vamos a tener problemas con la operación del puerto porque además la cápsula se puede operar desde el cabezo del muelle o también de una embarcación de apoyo. O sea, la cápsula no va a afectar la operación normal del puerto, el puerto no va a sentir que le estamos haciendo mantención mientras se le está solucionando un problema que es bastante crítico y riesgoso para ellos”, concluyó Boré.